空分装置中的密封材料

随着全球工业的不断发展,大型空分装置(Air Separation Units, ASU)已经成为许多行业的关键组成部分,广泛应用于制造、能源生产、医疗保健和科学研究等领域。在大型空分装置中,密封材料起着至关重要的作用,既影响设备的性能,又关乎工作环境的安全性。

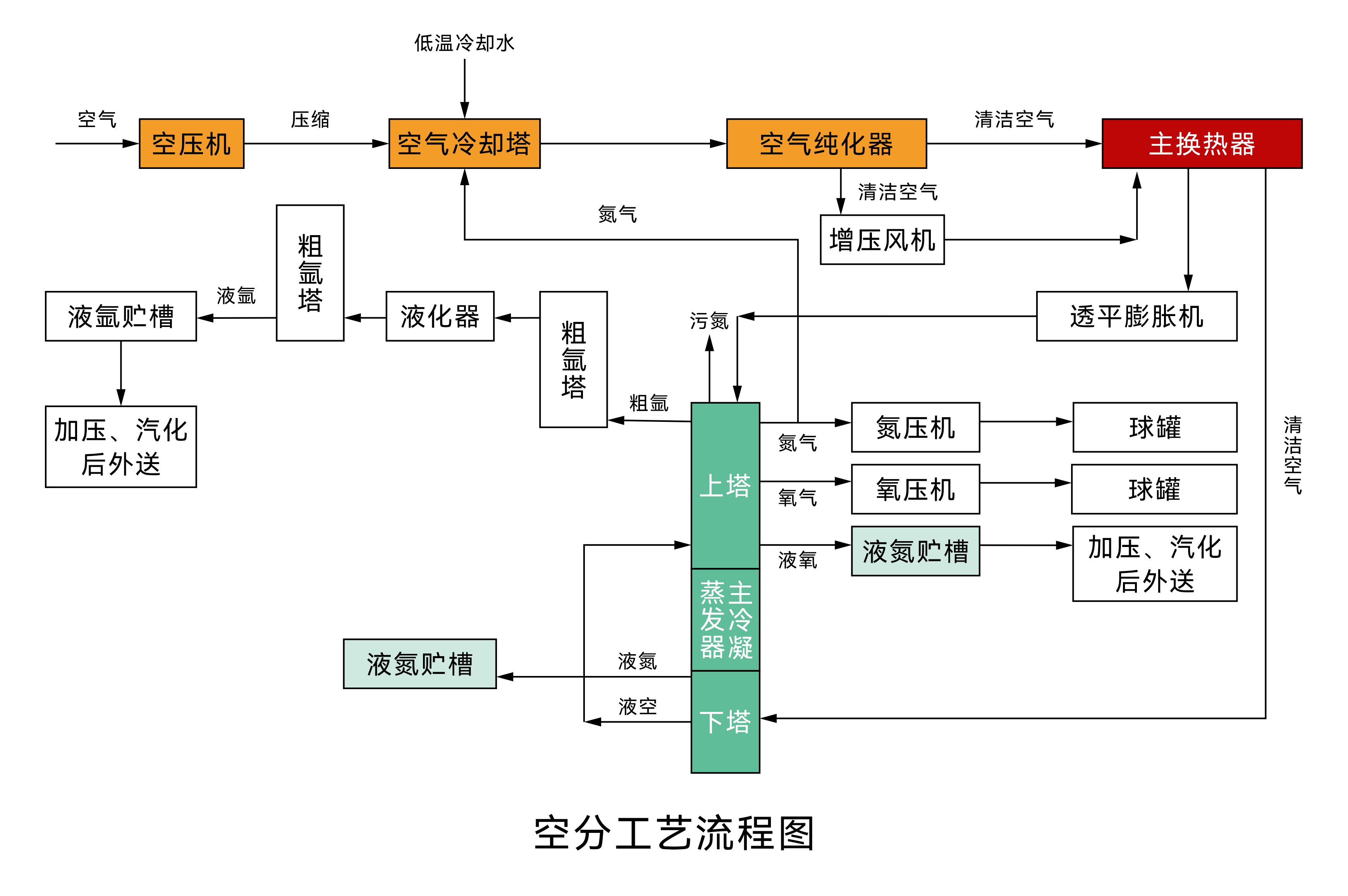

空分装置的工艺流程

空分装置(Air Separation Unit, ASU)是一种用于将空气分离成氮气、氧气和其他气体组分的设备,其工艺流程通常包括以下主要步骤:

压缩空气: 初始步骤涉及将环境中的空气通过压缩机压缩到较高的压力。这有助于增加气体分子之间的相对距离,使分子之间的相互作用更容易进行。

冷却和净化: 压缩后的空气被导入冷却器和净化器中,以降低温度并去除其中的杂质,如水分、油和其他杂质。这些杂质的去除有助于防止设备的腐蚀和损坏。

分离空气成分: 冷却后的空气通过分离柱,通过精馏过程将氮气和氧气分离出来。分离柱内部通过填料或装置增加气体分子之间的接触面积,以实现更高效的分离。

采集和压缩: 在分离柱中分离出的氮气和氧气被收集并进一步压缩到所需的工作压力,以便供应到下游的工业过程中。

废气处理: 在分离过程中产生的废气通常会进行处理,以确保排放的气体符合环境保护的标准。

空分装置通常在低温下运行,具体工况温度取决于设备的类型和设计。一般情况下,ASU中的低温部分通常在-196°C至-168°C之间工作,以确保空气中的氧气和氮气可以被有效地分离和收集。同时,该装置的其他部分可能需要在不同的温度范围内工作,具体取决于设备的设计和应用需求。

空分装置设计需要注意

型空分装置的设计和建设绝非简单地将小型设备和机组进行放大,需要注意的是:

工艺优化: 在设计大型空分装置时,需要考虑各个工艺参数,以优化氮气、氧气等气体的分离效率。这包括分离柱的设计、压力、温度和流量控制等因素。

材料选择: 由于大型空分装置操作涉及极端的温度和压力条件,选择合适的材料非常关键。这些材料必须具有高强度、耐腐蚀性和耐低温性,以确保设备的长期稳定运行。

密封性: 大型空分装置的各个部件,包括分离柱、阀门、管道等,需要具有高度的密封性,以防止气体泄漏和杂质进入,从而确保操作的安全性和产品的纯度。

低温工程: 由于空分装置操作通常在非常低的温度下,需要实施绝热措施和有效的冷却系统,以确保设备的稳定性和效率。

废气处理: 大型空分装置通常产生废气,包括稀有气体和其他成分。这些废气必须受到有效的处理,以符合环保法规,同时也可以回收或利用其中的某些成分。

自动化和控制系统: 大型空分装置需要高度复杂的自动化和控制系统,以确保设备的安全操作和监测,包括故障检测和紧急关闭系统。

可维护性和安全性: 设备的设计必须考虑到维护和安全性,以确保在运行过程中可以进行必要的维护工作,并保障操作人员的安全。

能源效率: 大型空分装置通常需要大量的电力,因此需要优化能源效率,以降低运营成本和环境影响。

空分装置与FlexingSeal密封材料

在大型空分装置中,密封材料的需求变得复杂多样,因为涉及的管道和设备需要多种不同类型的垫片,而且这些垫片必须满足非常严格的标准。

举例而言,在极低温度条件下,如-196℃的液氮或者-183℃的液氧环境中,垫片必须保持卓越的密封性,同时还要能够适应可能出现的温度循环等极端工况等。

为了最大限度地减少垫片的种类和库存,垫片的综合性能至关重要,因为它们需要胜任各种不同的工作条件。这些高要求的垫片确保了大型空分装置在各种极端情况下的可靠性和安全性。

FlexingSeal®系列

该密封材料是采用特殊工艺制造的多孔结构膨体聚四氟乙烯密封材料。能补偿因机械加工缺陷、刚性变形、安装错位等形成的误差,平衡预紧力的不均匀,有效解决复杂条件下各种气、液体的泄漏问题。

FlexingSeal®不仅能在极端低温下保持出色的密封性,还需要具备卓越的耐化学性、抗压性和热稳定性,可满足多种工况的需求,使用FlexingSeal®密封材料有助于减少垫片种类和库存,从而提高了设备的可维护性和操作的经济性。

在大型空分装置中,FlexingSeal®高性能密封材料的应用有助于确保设备的安全性、可靠性和性能,同时降低了维护成本和设备停机时间。